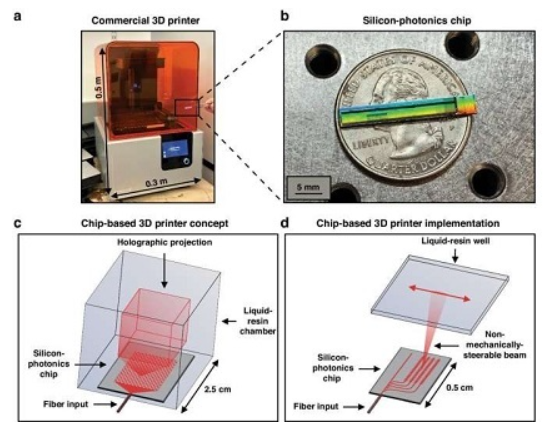

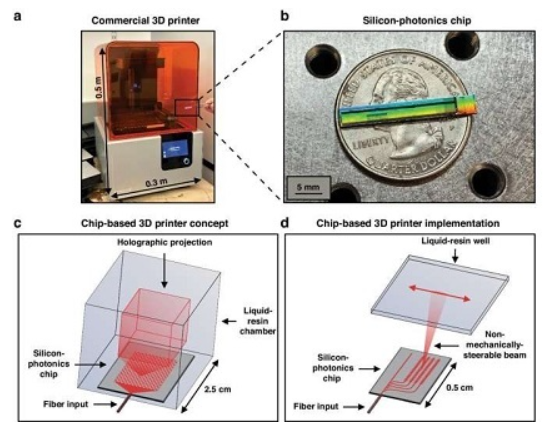

新型便携3D打印机:该3D打印机原型由一个包含160纳米厚光学天线阵列的单光子芯片组 成,整个芯片可置于一枚硬币上。该芯片能向合成树脂阱发射可重新配置的光束。当光束 照射其上时,合成树脂阱会固化成固体形状,在几秒钟内即可完全成型。

原理:这款打印机采用光子芯片,可将光束聚焦到树脂槽中。当特定波长的光线照射到树 脂上时 ,树脂会迅速固化成形。不同于传统依靠机械臂和电机改变光束焦点的笨重设计, 该芯片式打印机巧妙地利用微型光学天线操控光束,从而实现打印所需的形状,有效节省了空间 并且完全摒弃了移动部件。

影响:如果该项目能够顺利实现产品化,那么制造业的面貌将发生翻天覆地的变化。这种口袋大 小的打印机因其便携和高效的特性,将使工程师、医生甚至是急救人员等专业人士能够随时随地 打印所需物品,而无需再使用笨重的大型设备。例如,骨科医生可以将 3D 扫描仪带入手术室, 扫描患者的骨折部位。随后,生物医学工程师可利用该扫描数据设计定制的骨骼植入物,然后使 用这种便携式 3D 打印机和生物医学树脂将其打印出来。同样地,由于该打印机轻便小巧的优势, 非常适合像阿尔忒弥斯登月计划等太空探索项目携带。宇航员在太空中可以根据实际需要,随时打 印所需的工具。

紧急救灾:3D打印机可以生产关键物资,包括医疗设备、临时避难所甚至 食物。这种现场生产能力可以彻底改变救灾工作,快速提供援助,挽救生 命并将损失降至最低。

个性化食品制作:D打印机可以根据设计者的指令,逐层打印出具有独特 形状的美食。人们可以选择更多的食材和创意组合,创造出口感更为独特 的美食,丰富了食物的营养价值,并给人们带来愉悦的用餐体验,成为个 性化饮食的潮流引领者。

高性能航空航天零件制造:例如,聚醚醚酮具有出色的机械和耐热性能, 广泛应用于航空航天、汽车、医疗器械等领域。通过3D打印技术可以制造出 这种材料的复杂形状零件,如涡轮叶片、发动机部件等。此外,难以用传统加 工技术加工的航空航天新材料如碳纤维复合材料,通过3D打印可以实现复杂部 件的整体成型,大大缩短生产流程。

解剖结构模型制作在外科手术准备领域:医疗专业人员现在可以通过3D打印技 术创建患者解剖结构的精确模型,以更好地规划复杂的手术过程。通过3D打印 技术,可以准确复制出心脏等复杂解剖结构,为手术的精确性、风险降低和恢复 时间缩短提供支持,开启个性化医疗的新时代。

牙科植入物和假肢制造:学家现在可以利用3D打印技术制造高度个性化和复杂 的牙科植入物和假肢。外科医生可以设计和打印针对患者的植入物,从牙冠到髋 关节和膝关节,满足不同个体的需求。

解剖结构模型制作在外科手术准备领域:医疗专业人员现在可以通过3D打印技 术创建患者解剖结构的精确模型,以更好地规划复杂的手术过程。通过3D打印 技术,可以准确复制出心脏等复杂解剖结构,为手术的精确性、风险降低和恢复 时间缩短提供支持,开启个性化医疗的新时代。

牙科植入物和假肢制造:学家现在可以利用3D打印技术制造高度个性化和复杂 的牙科植入物和假肢。外科医生可以设计和打印针对患者的植入物,从牙冠到髋 关节和膝关节,满足不同个体的需求。

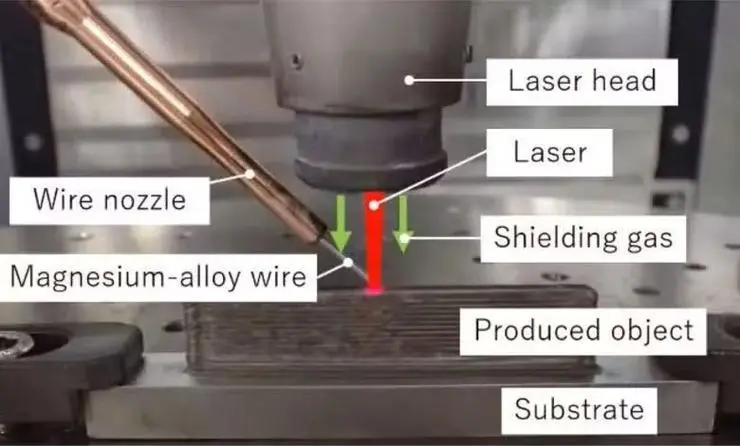

三菱电机公司、熊本大学镁研究中心(MRC)、东邦金属株式会社和日本宇宙航空研究开发机构(JAXA)联合开发了首个采用定向能量沉积(DED)方法使用镁合金进行高精度增材制造的激光丝材金属3D打印机。使用MySensors可以构建智能家居系统,通过传感器节点监测和控制家庭中的温度、湿度、光照等环境参数,实现自动化控制,如智能灯光控制、温度调节、安防监控等。

该技术能够生产比铁或铝制成的部件更轻、更坚固的火箭、汽车和飞机部件,提高燃油效率,降低生产成本。

中美两国三院院士杨培东团队在光致发光领域取得突破,借助3D打印技术制备了光致发光结构。

研究发表在2024年第一篇Science文章上,标题为“Supramolecular assembly of blue and green halide perovskites with near-unity photoluminescence”。

该研究制备了具有更高转换效率的光致发光材料,并借助3D打印制造立体结构,进一步延伸了应用。

扫描技术:使用先进的3D扫描设备对病人的残肢进行精确扫描,获取残肢的三维数据。

数据处理:将扫描得到的数据导入到专门的软件中进行处理,去除噪点、平滑表面,确保数据的准确性。

建模设计:根据病人的需求和扫描数据,使用CAD(计算机辅助设计)软件设计出符合病人残肢形状和功能的假肢模型。

后处理:对打印出的假肢进行打磨、抛光等后处理,提高假肢的表面质量和舒适度。

适配调整:根据病人的实际情况,对假肢进行适配调整,确保假肢与病人的残肢紧密贴合,提供稳定的支撑和舒适的使用体验。

成本降低:相比传统假肢制造方法,3D打印技术能够显著降低假肢的制造成本,使更多患者能够获得高质量的假肢。

快速制造:3D打印技术能够在短时间内完成假肢的制造,缩短病人的等待时间。

高度个性化:通过精确扫描和建模技术,可以确保假肢与病人的残肢形状和功能高度匹配,提高假肢的舒适度和功能性。

可持续发展:使用可回收的3D打印材料制造假肢,有利于环保和可持续发展。

适应性广泛:3D打印技术可以制造各种形状和功能的假肢,满足不同病人的需求。

生物塑料:如PLA(聚乳酸),一种来源于可再生资源的生物降解塑料,它具有良好的生物相容性和环保性。

生物陶瓷:某些陶瓷材料也因其独特的物理和化学性质而被用于3D打印定制化假肢,尤其是在需要高强度和耐磨损的应用中。

生物金属:如钛合金,由于其轻质、高强度和良好的生物相容性,钛合金在医疗领域有着广泛的应用,包括定制化假肢的制造。

成型材料:包括铝合金、高温合金、钛合金等。

优点:能够实现复杂的形状或内部特征;成型产品致密度高;可通过结构优化实现轻量化制造。

成型材料:主要是光敏树脂。

优点:精度高;表面光滑;适用于复杂形状的制作。

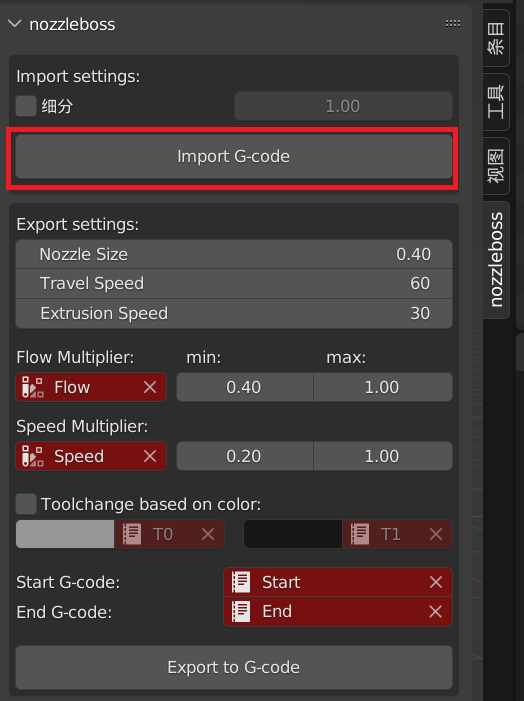

调节打印设置参数

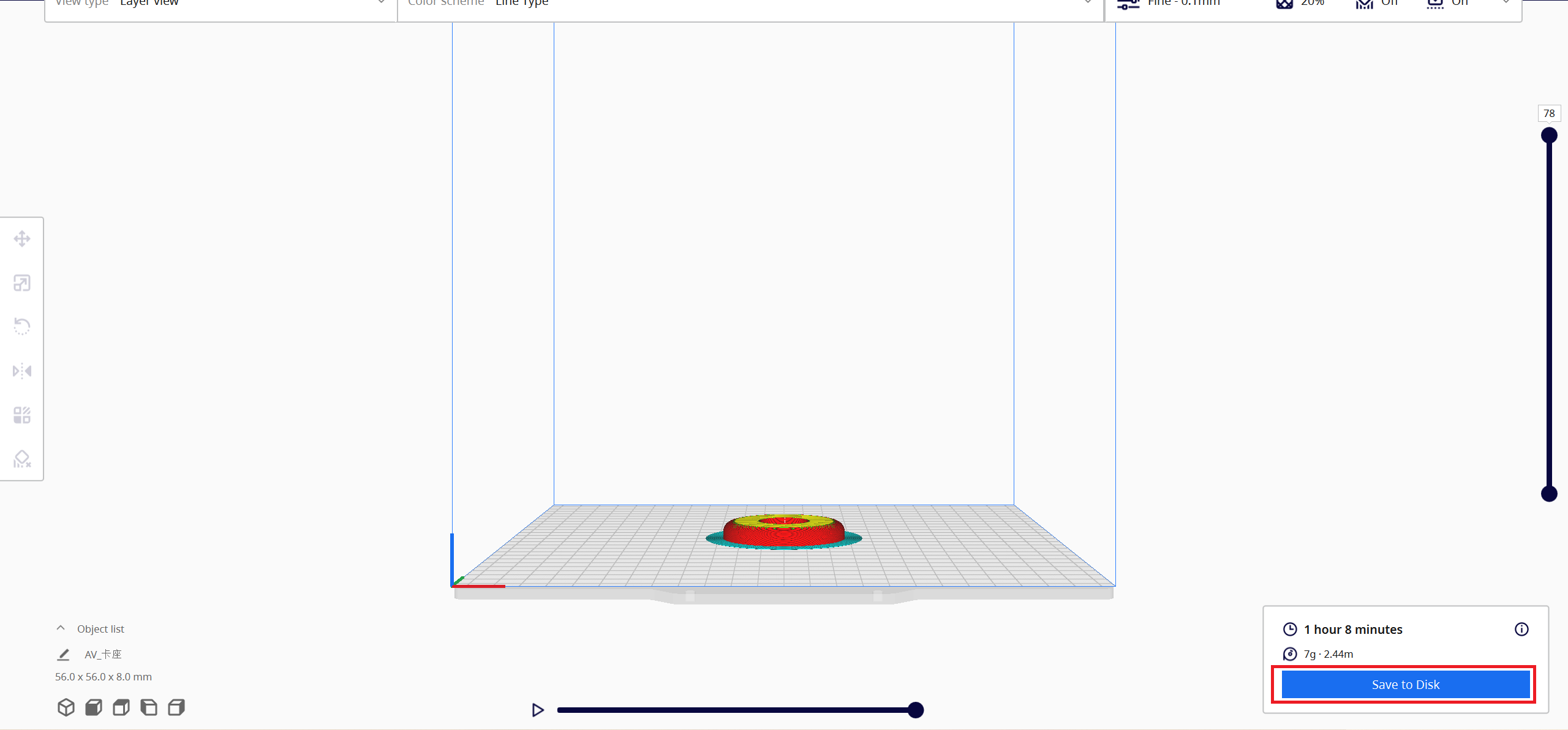

点击底部切片

显示模型的打印时间

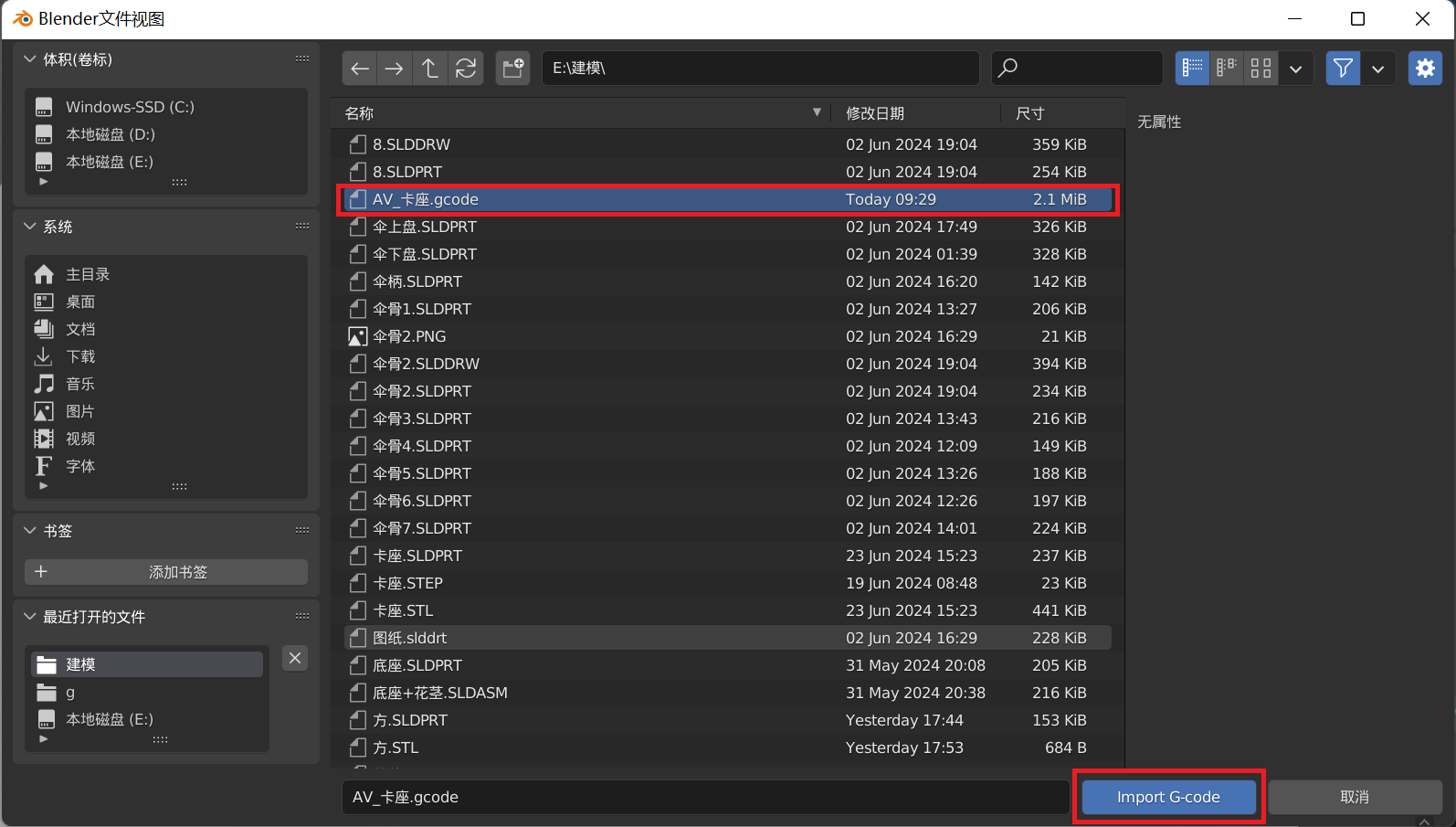

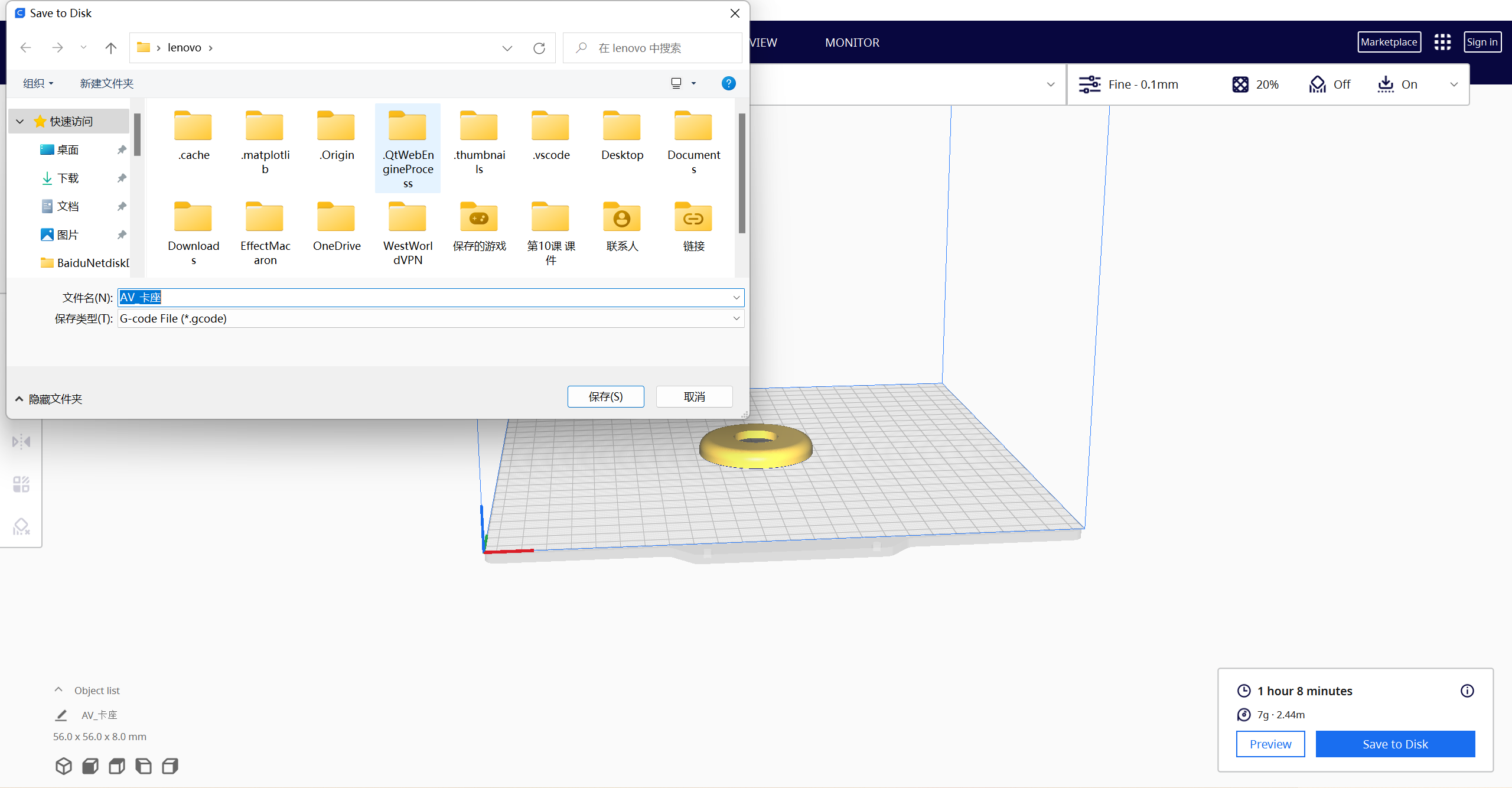

另存为Gcode格式

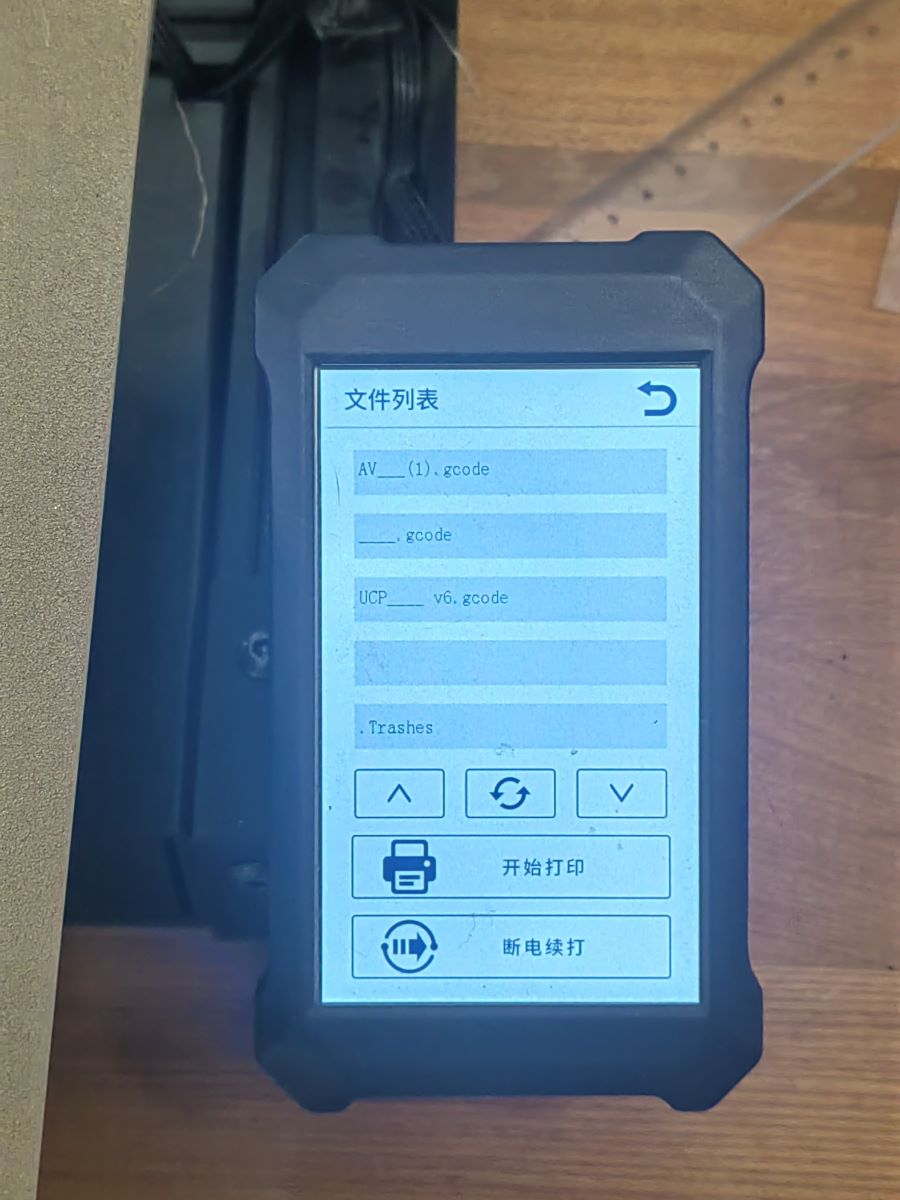

将文件保存到储存卡中,将储存卡插入3D打印机

找到要打印的文件,点击开始打印

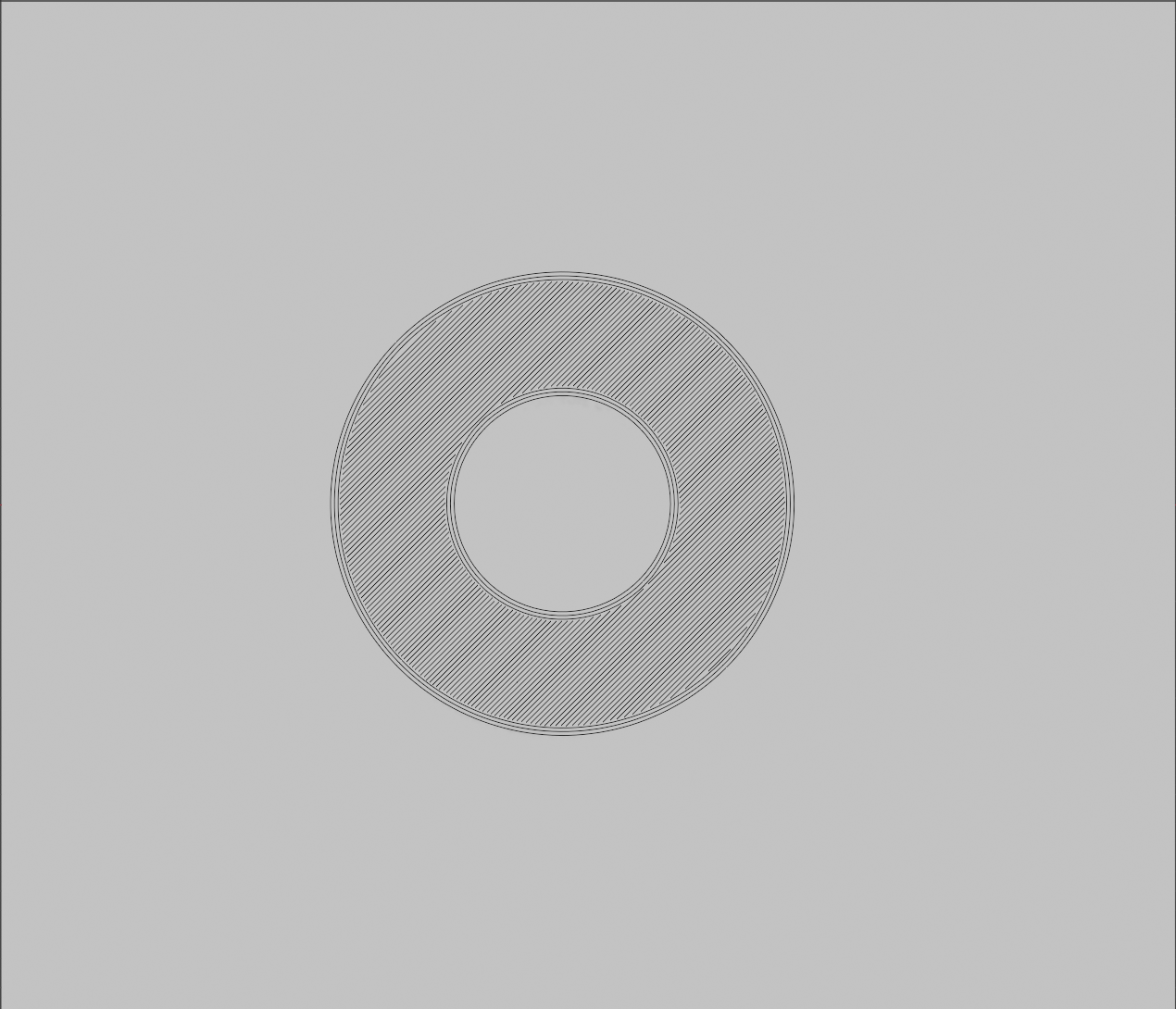

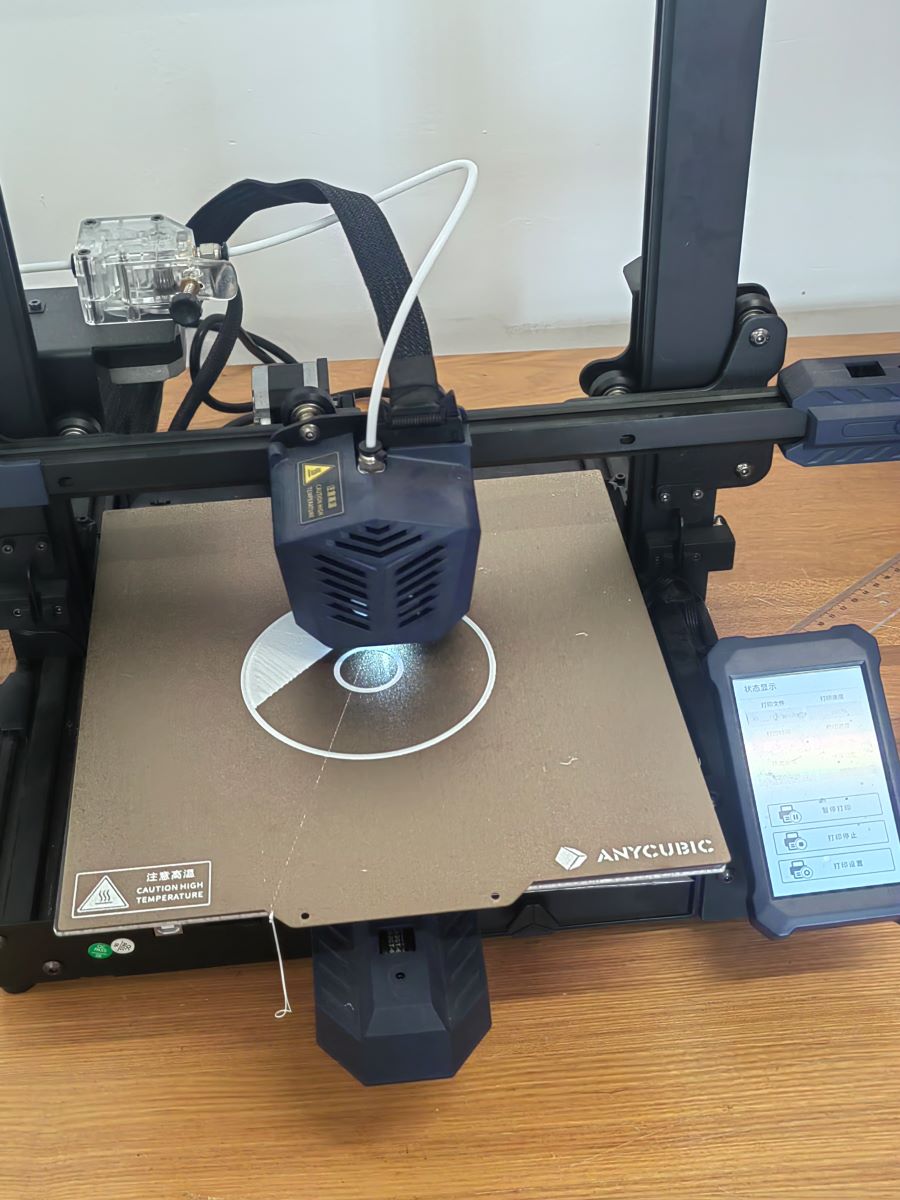

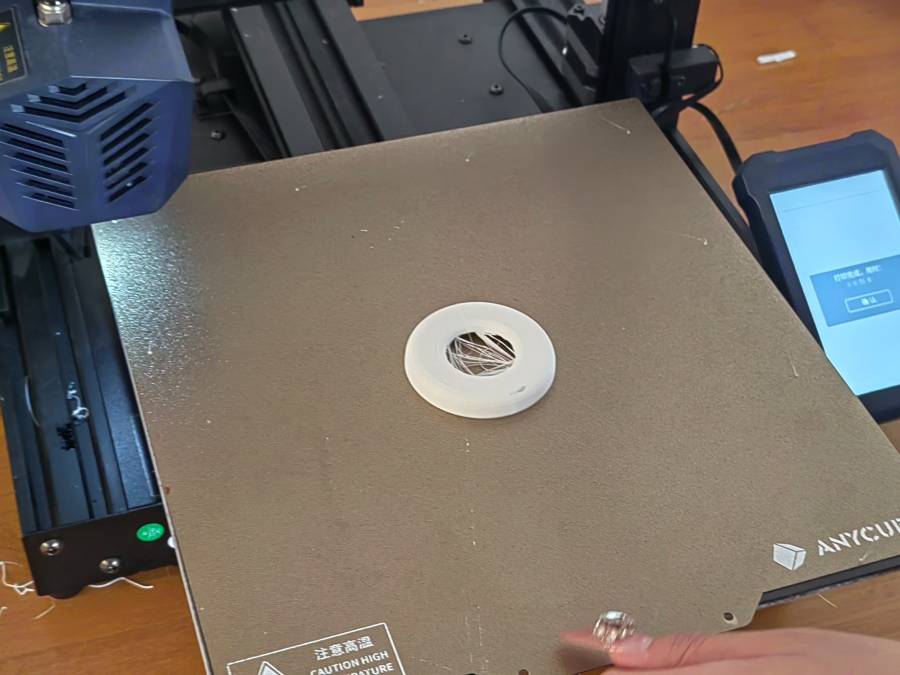

打印过程

成品展示

材料准备:打印零件,锉刀,钳子

可看到零件内圈部分不平,使用锉刀进行打磨

零件内部打磨处理

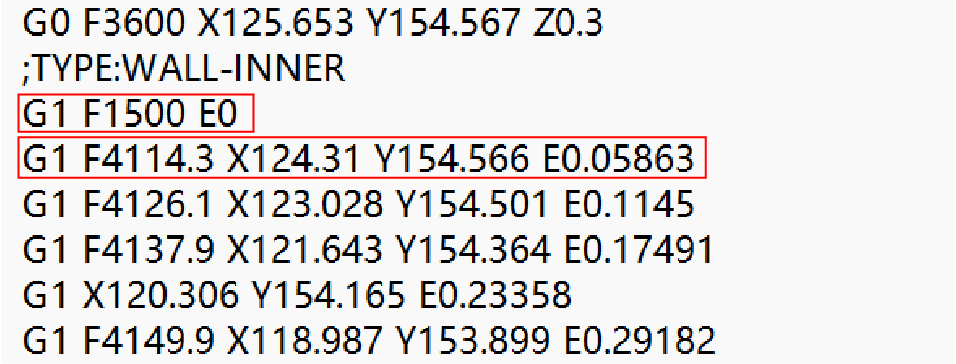

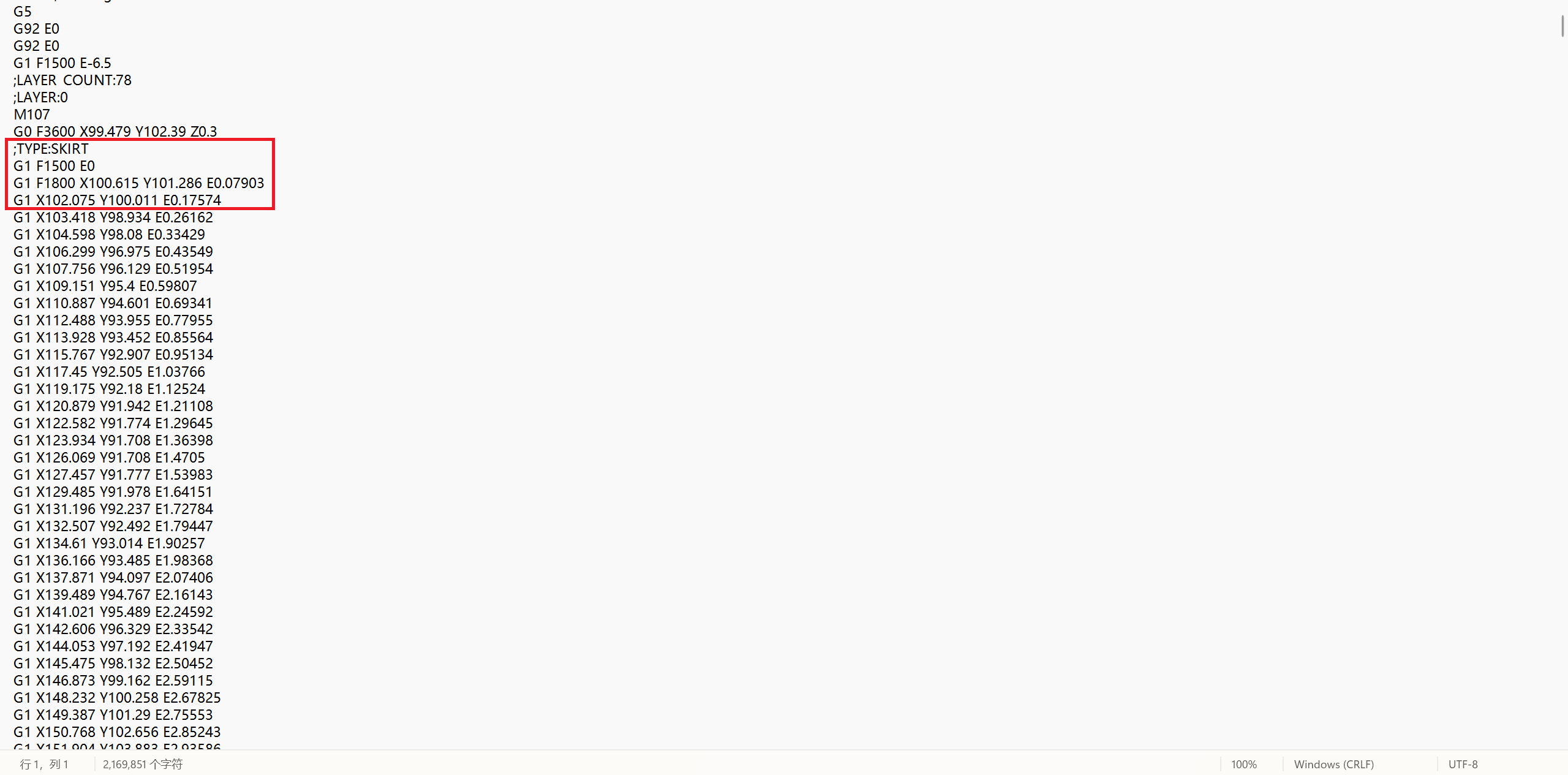

G1:这是一个线性插补(Linear Interpolation)指令,通常用于控制机器(如3D打印机)以直线方式移动到指定的坐标。然而,在没有X、Y、Z等坐标参数的情况下,G1 指令通常只与挤出机(在3D打印中)有关,它告诉挤出机按照指定的速度进行挤出操作。

F1500:这是设置进给率(Feed Rate)或移动速度的指令。在3D打印中,当与G1指令一起使用时,它通常指定了挤出机(或打印头)的移动速度。但请注意,这里的速度单位取决于你的3D打印机或切片软件的设置,它可能是毫米/分钟(mm/min)或其他单位。在这个例子中,进给率被设置为1500(具体单位取决于你的设置)。

E0:在3D打印的上下文中,E 参数用于控制挤出机的挤出量。E0 通常表示将挤出机回退(或称为“回抽”)到其起始位置,而不是挤出新的塑料。这通常在打印层之间的移动或打印结束时使用,以确保挤出机中没有残留的塑料丝材,防止在下一次挤出时产生不必要的拉丝或污点。

G1:这是一个线性插补(Linear Interpolation)指令,它告诉打印机或机床以直线方式移动到指定的坐标。在3D打印中,这通常用于在X、Y平面上移动打印头。

F4114.3:这是设置进给率(Feed Rate)或移动速度的指令。它指定了打印头在X和Y轴上移动的速度,单位为毫米/分钟(mm/min)。在这个例子中,进给率被设置为4114.3 mm/min。

X124.31:这指定了X轴上的目标位置。打印头将移动到X=124.31毫米的位置。

Y154.566:这指定了Y轴上的目标位置。打印头将移动到Y=154.566毫米的位置。

E0.05863:在3D打印的上下文中,E 参数通常用于控制挤出机的挤出量。这指定了挤出机应该挤出0.05863毫米的塑料丝材。这通常与层高(Layer Height)和打印头的移动距离(在这种情况下是X和Y轴上的移动)相结合,以确保在打印过程中挤出正确的塑料量。

使用SolidCAM绘制Gcode文件

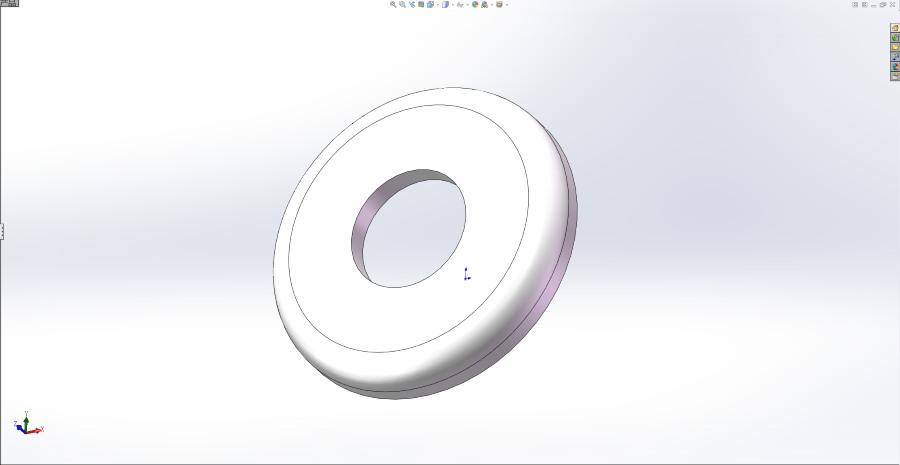

步骤一:在SolidWorks中创建3D模型

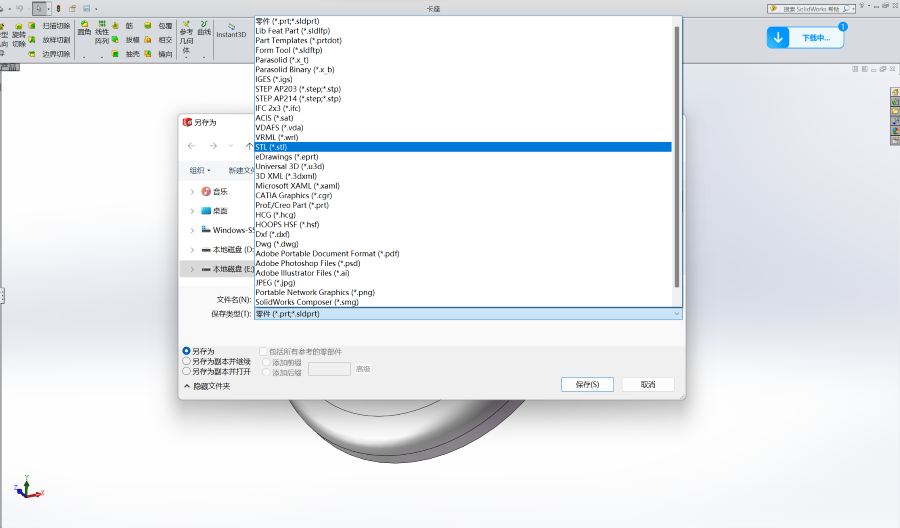

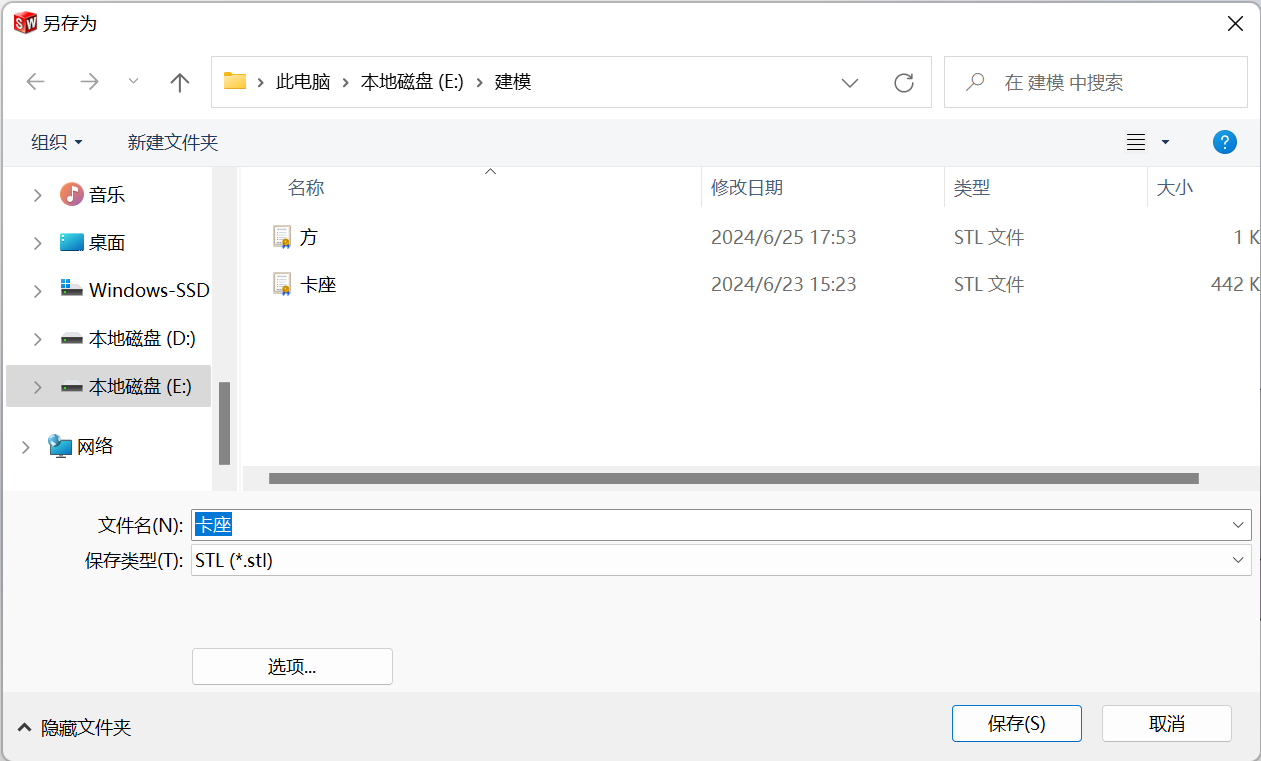

步骤二:导出模型为CAM软件支持的格式常见的格式,包括.STL(Stereolithography)、.STEP(Standard for the Exchange of Product Model Data)等。

步骤三:使用CAM软件生成Gcode文件

步骤二:导出模型为CAM软件支持的格式常见的格式,包括.STL(Stereolithography)、.STEP(Standard for the Exchange of Product Model Data)等。

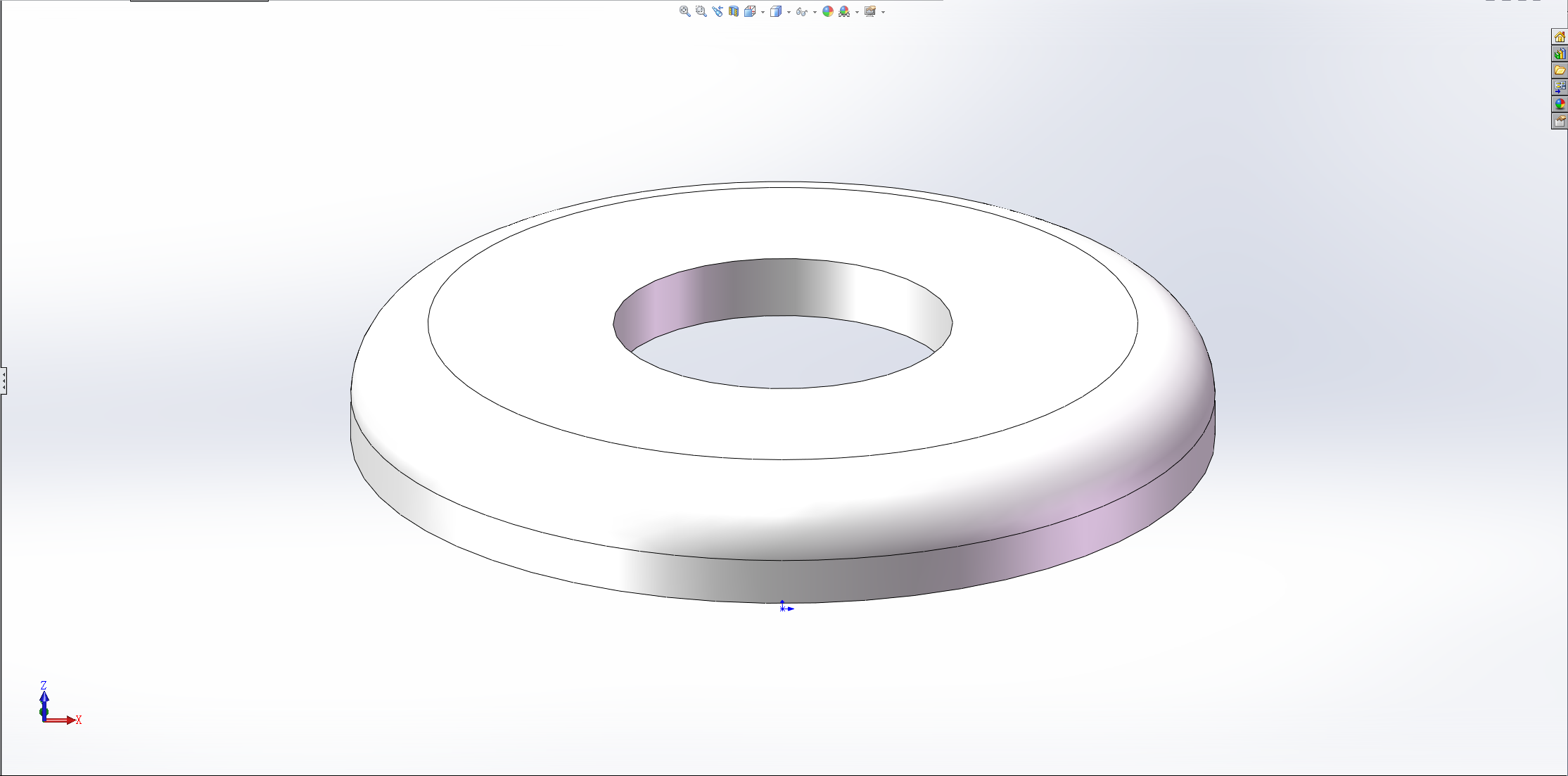

全图

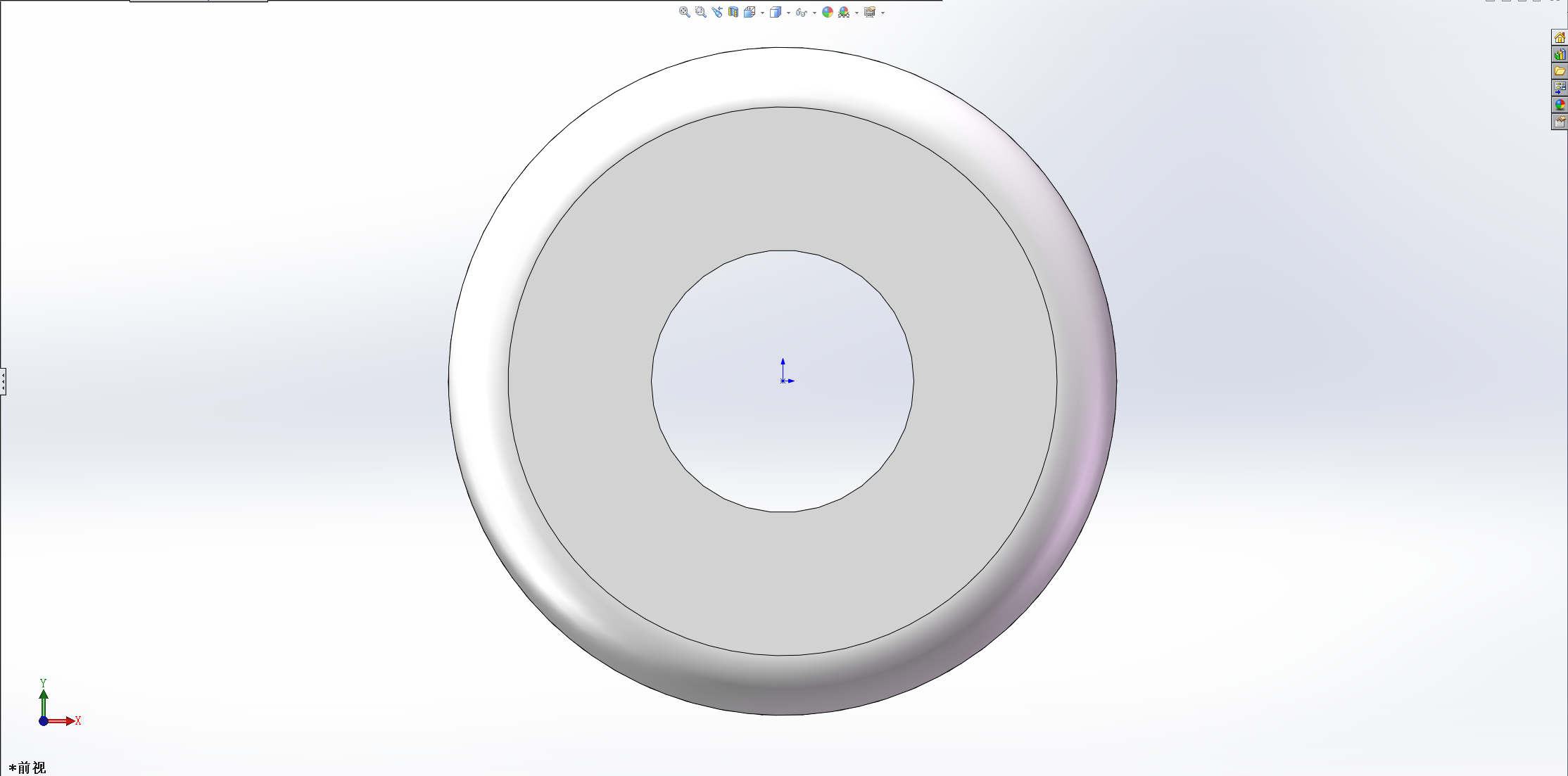

正视图

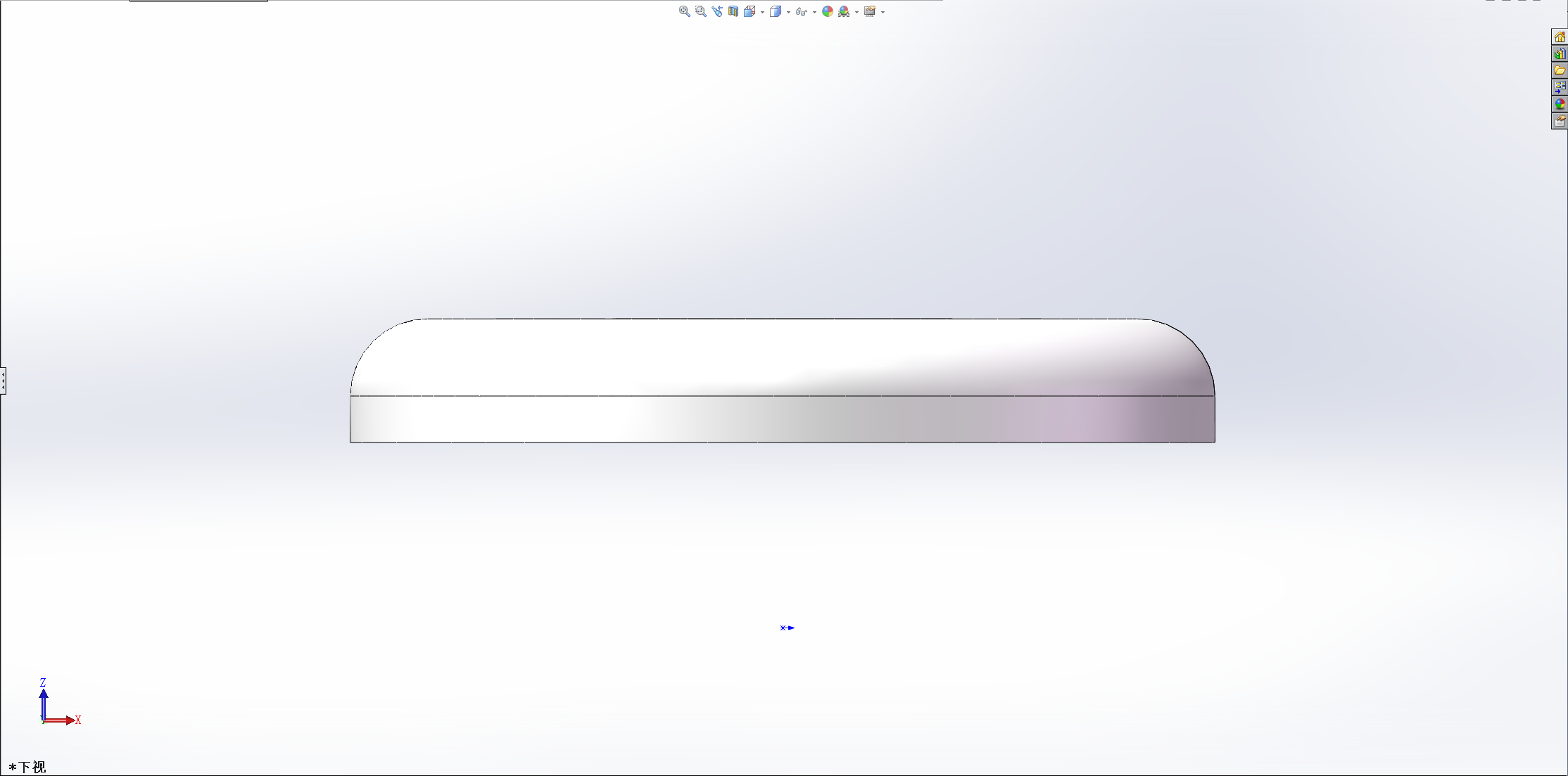

侧视图

文件保存为STL格式

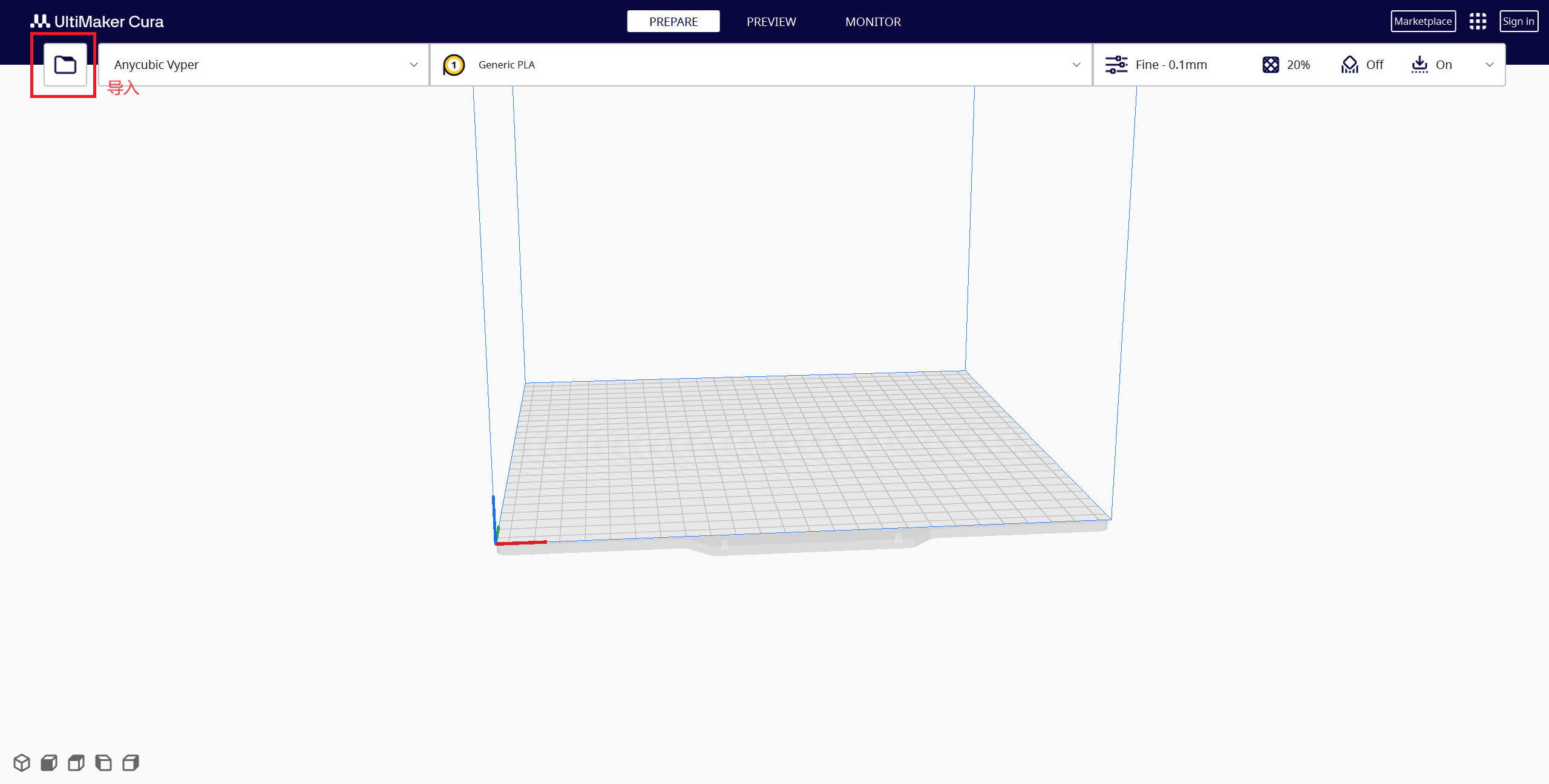

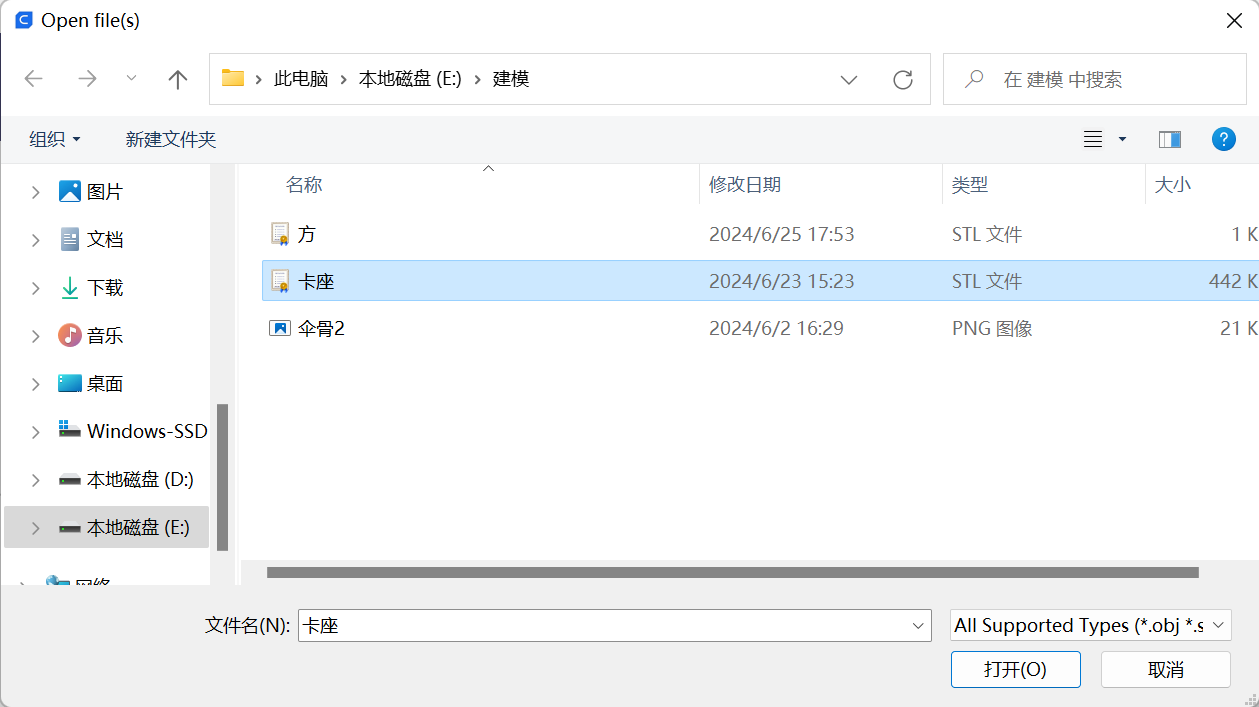

导入模型文件

保存g-code文件

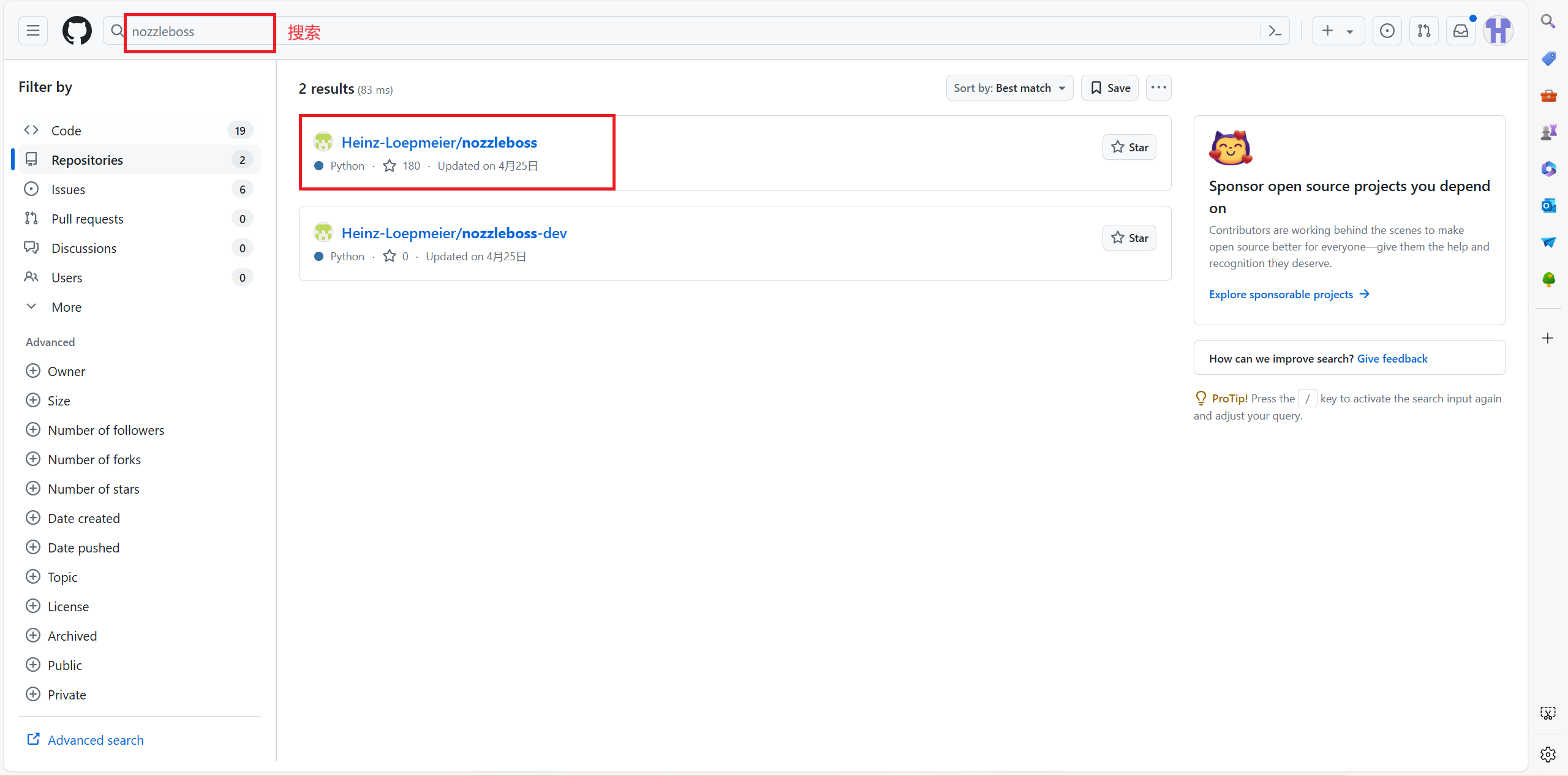

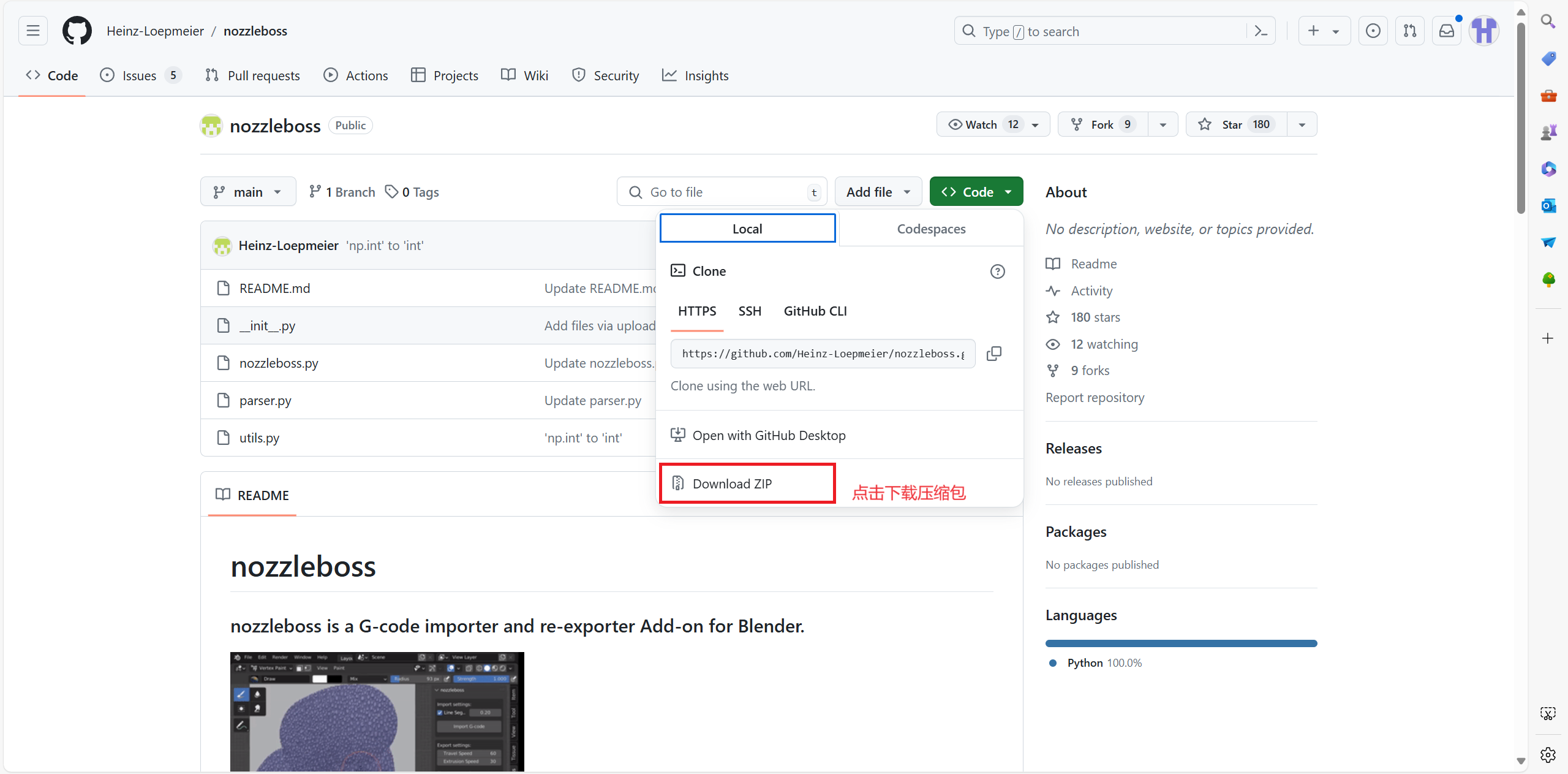

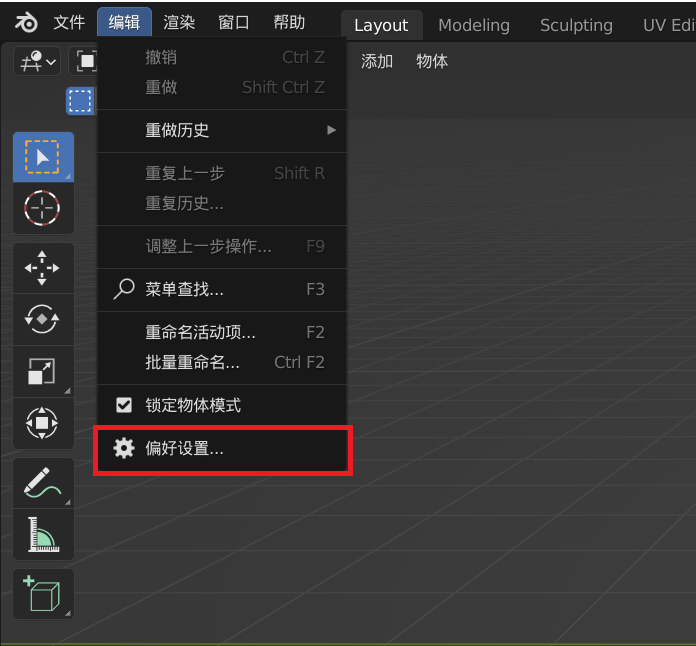

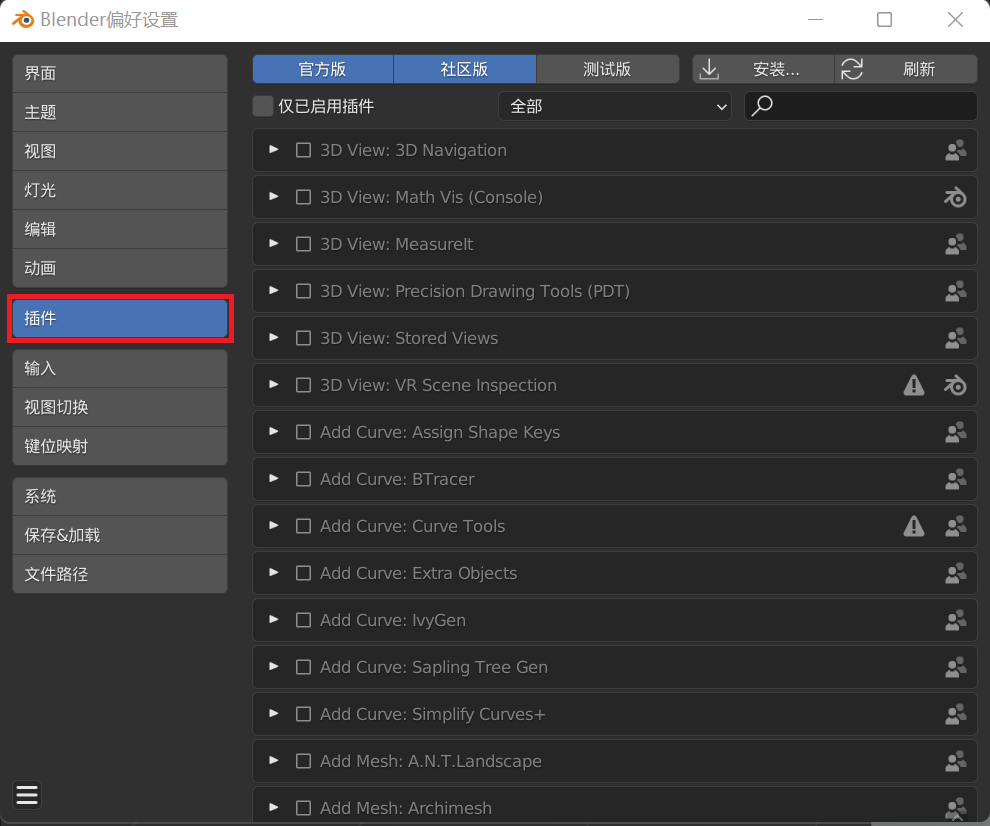

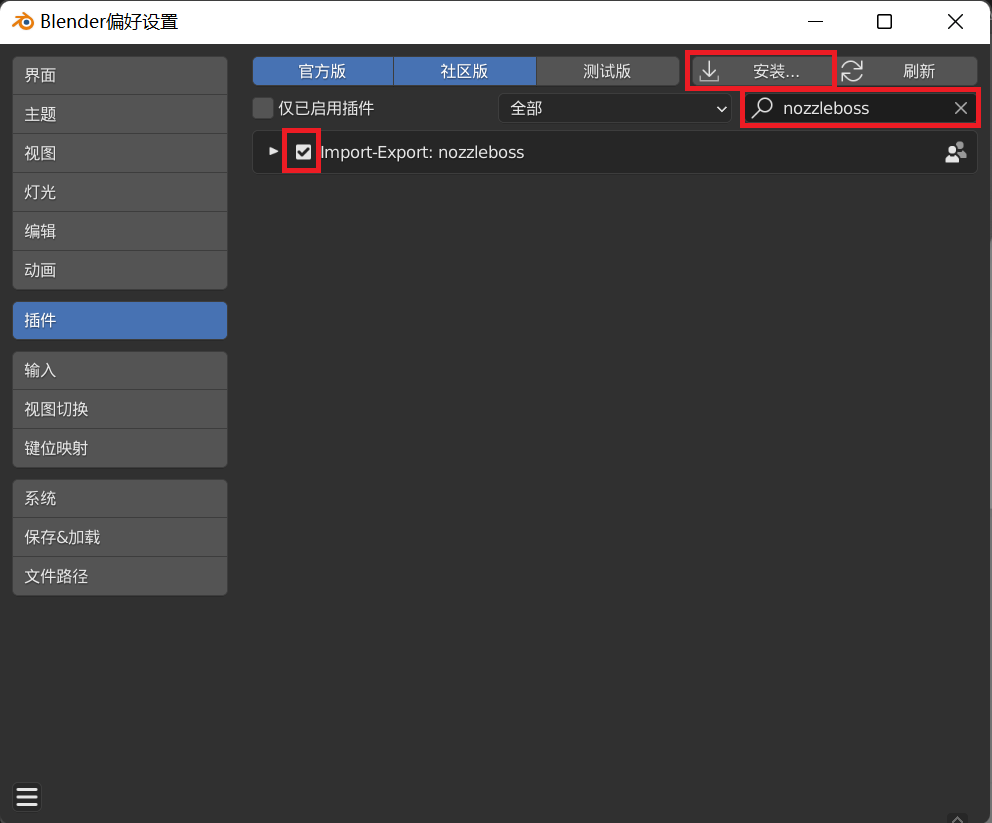

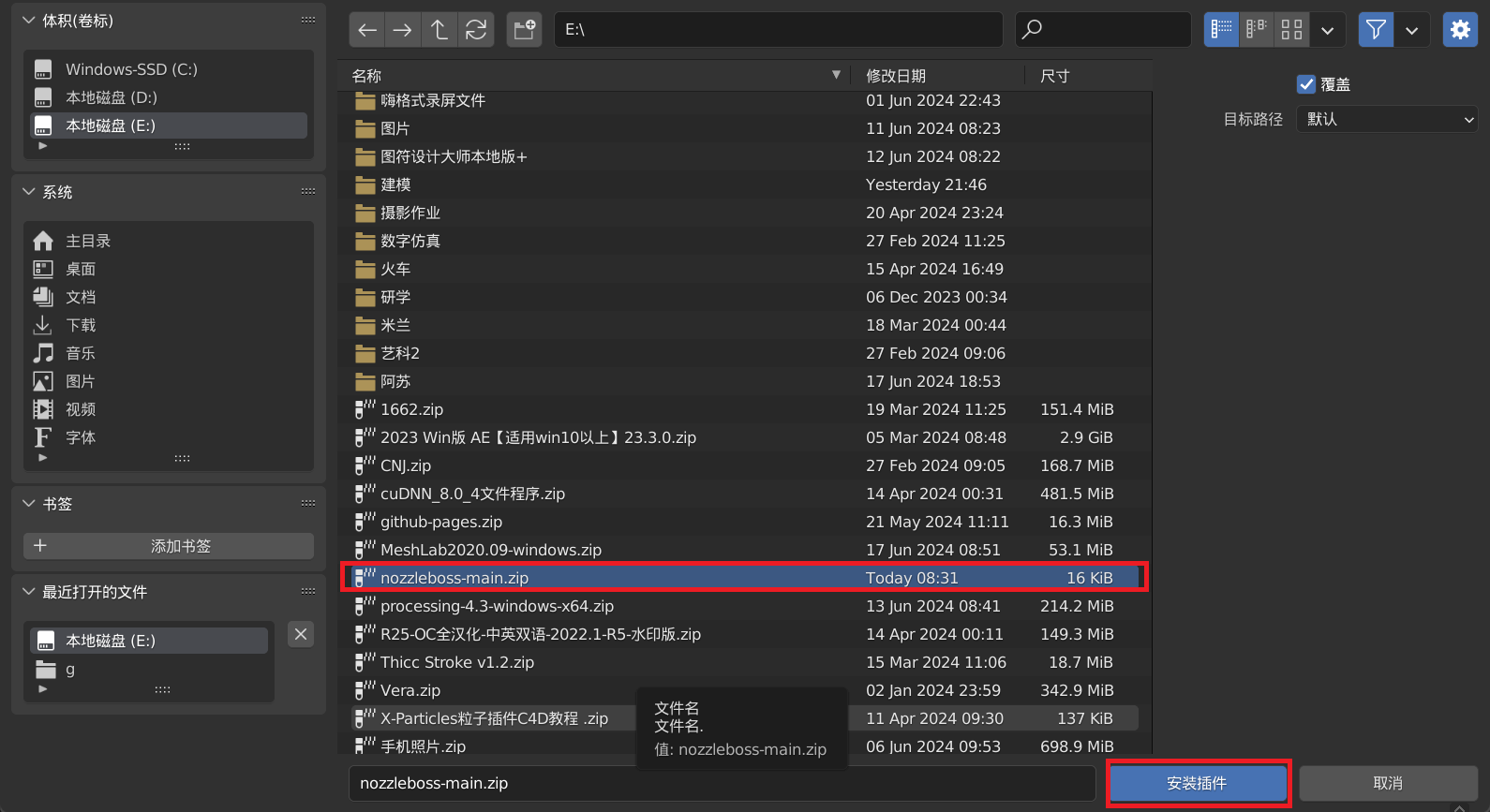

安装插件